下面分享一份防錯指南給大家,看看這些操作你們工廠做到了么?在這世上,最能發現不良的名人其實就是消費者(使用者),因為使用者是在用過之后才注意到買來的產品是不良品。居于其次的名人就是使用此物品的后工序(使用者)。因此:制造完之后就立刻送往后工序的做法(1個流的生產)是十分必要的。可是,作業人員總是覺得自己進行的作業是正確的,即使安裝了錯誤的物品,在錯誤的位置打了孔,依然覺得自己是對的。于是作業人員犯的錯就轉化為不良。但搞過生產的人會問了,那請你告訴我,員工不聽我的怎么辦?我怎么知道什么時候不會犯錯?答案是顯而易見的:如果在犯錯的時候,能讓作業人員加以注意的話,就不會有不良產生了,那怎樣才會讓作業人員注意呢?一個「防錯裝置」就可以搞定了。有人說,最合理的檢查是抽樣檢查,進行全部檢查的話,那已經是窮途末路的時候了。或許會有那么1~2個不良品,但是抽樣檢查是最為合理的!有“以平均品質界限(AQL)0.1%的標準對品質進行管理”等說法。但是即使1000人中也會有1個人遇到不良品。對于買到不良品的人來說,不是0.1%的概念,而是100%的不良。所以,抽樣檢查即使對生產者來說是合理的,但對消費者來說一點也不合理。

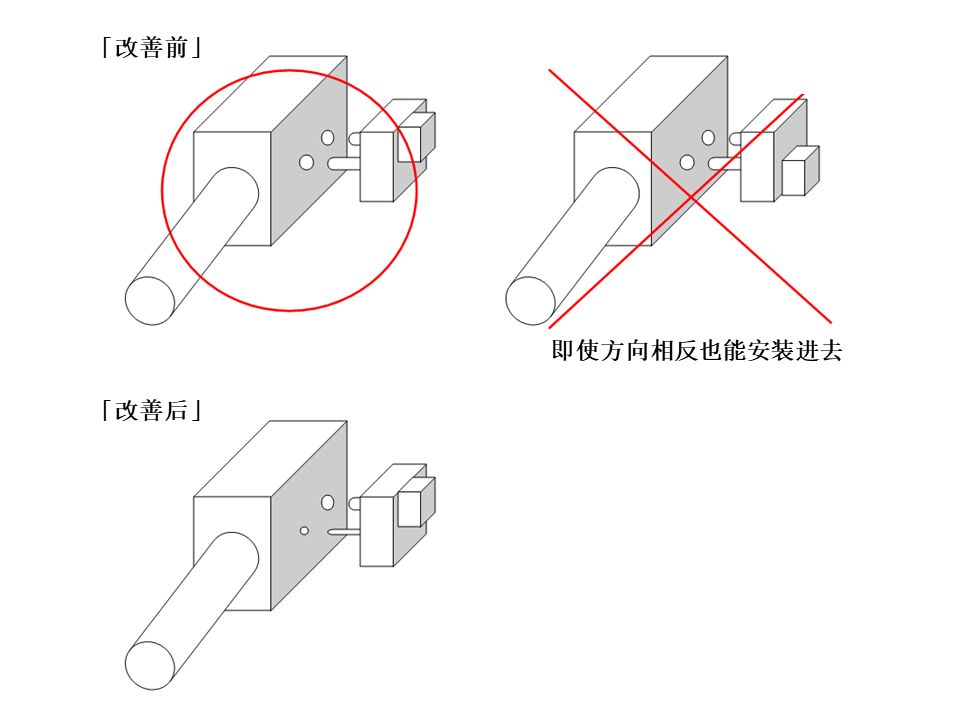

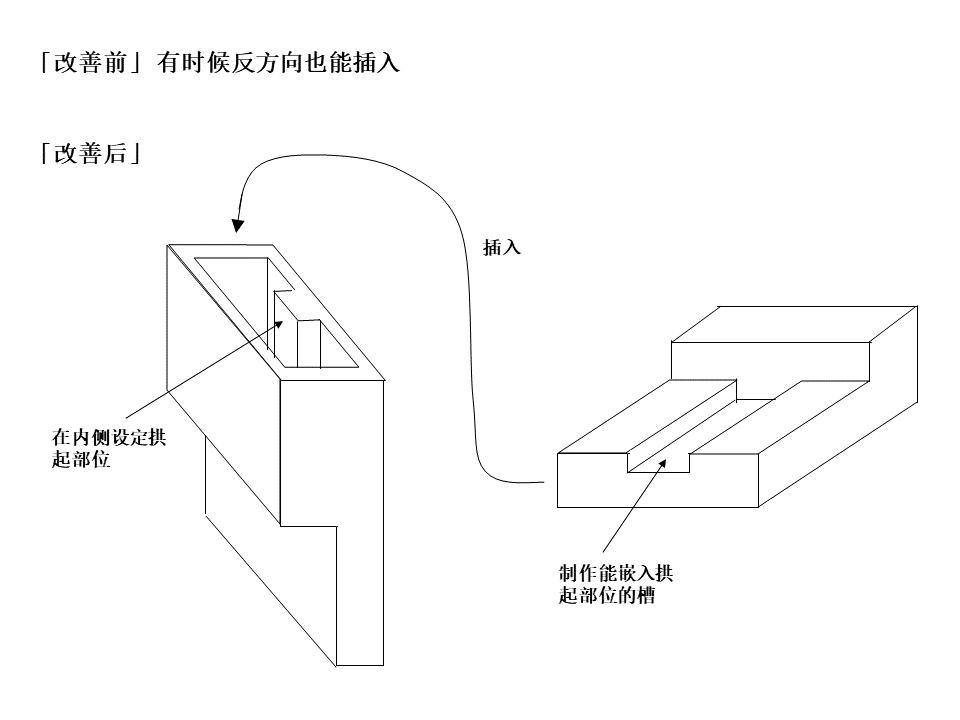

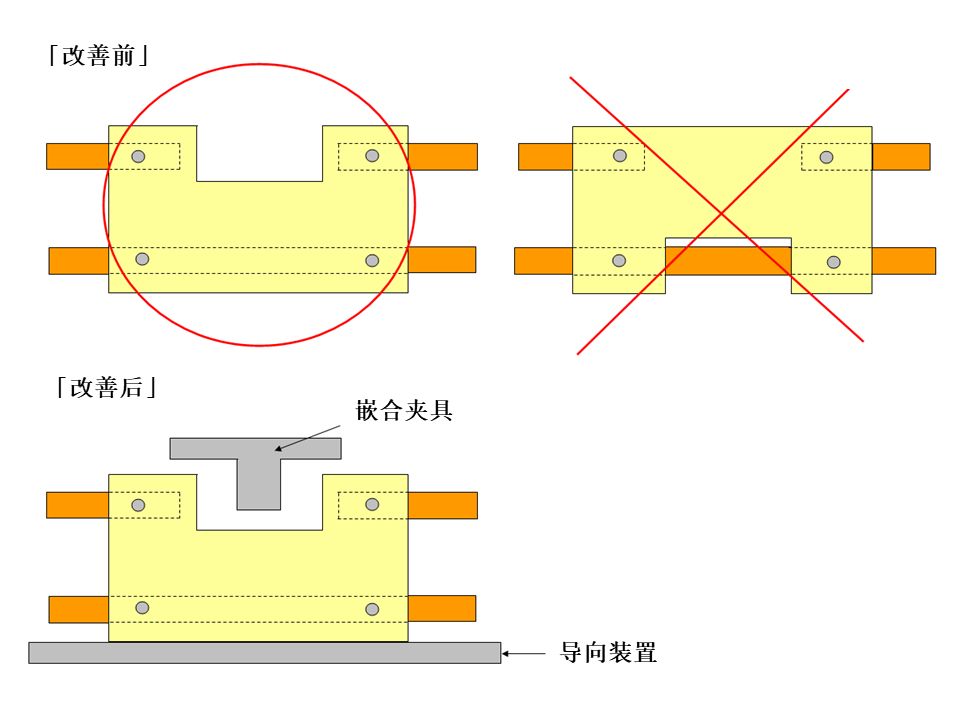

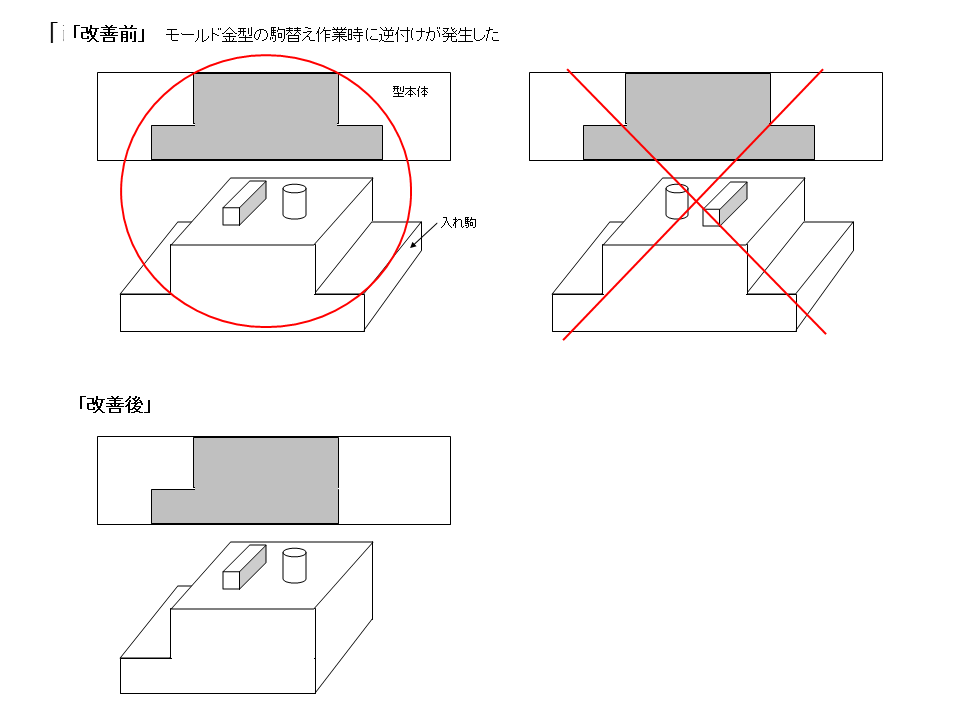

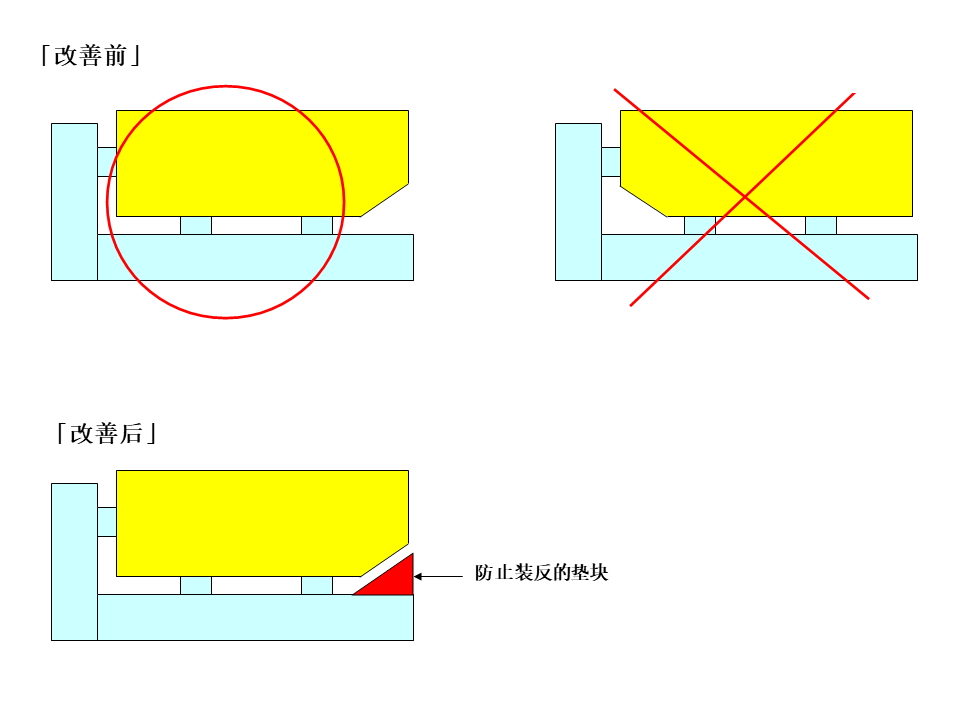

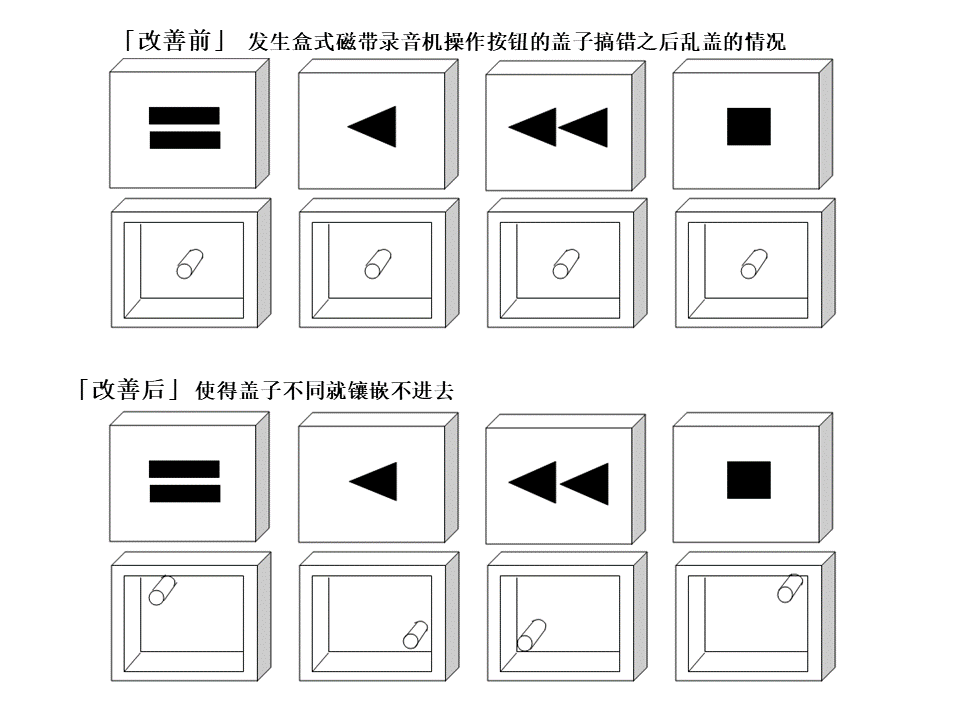

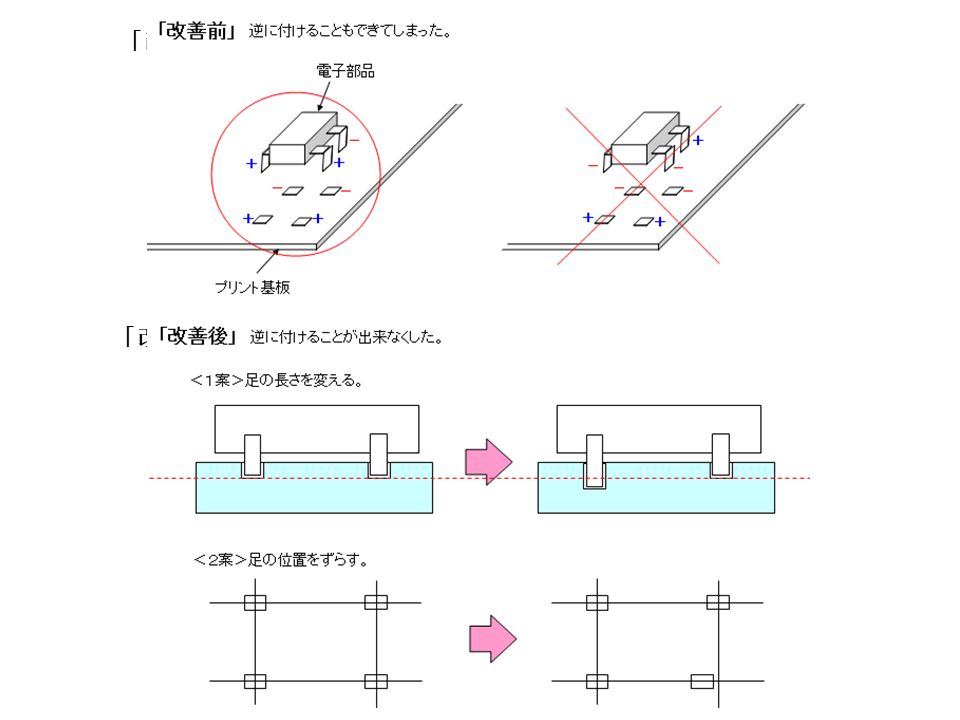

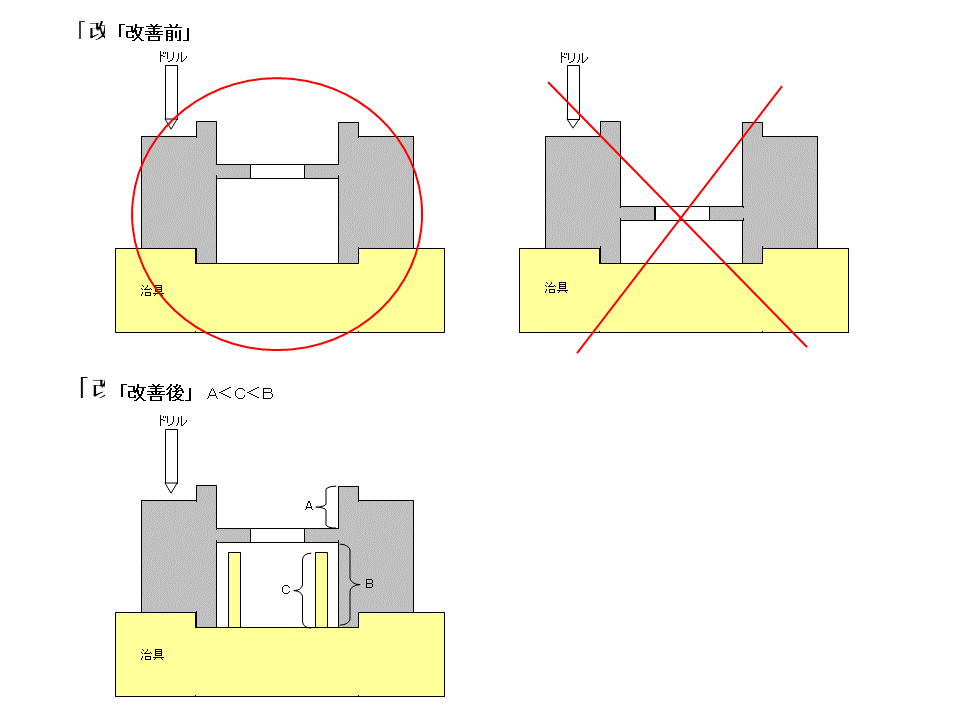

最合理的檢查是全部檢查!不良就是罪惡。打造不費人手就能進行全部檢查的結構是最為合理的。僅僅1個不良品就能失去客戶的信賴。但是要想取得客戶的信賴,就必須提供幾萬個,幾十萬個的良品。無論如何,確立不費人手就能進行全部檢查的結構是非常有必要的。但搞過生產的人會問,那么請你告訴我,一個個的檢查,這得需要多大的工作量?答案:只要使用“防錯裝置”就行了。各種失誤在生產制造過程中隨時隨地都可能發生,其結果是造成產品缺陷和質量損失。防錯技術的應用,可以有效避免或減少失誤的發生,從而降低質量損失。所謂防錯就是為防止不合格品的發生,在產品的設計和制造過程的設計開發中采用的技巧和方法。

該文章在 2024/8/19 15:46:27 編輯過